Spis treści

W każdym metalowym zespole niezbędny jest wokalista, gitarzysta, basista i perkusista. Ogólna nazwa “metal” odnosi się do gatunków muzycznych o szybszym rytmie niż klasyczny rock, a najbardziej znani przedstawiciele heavy metalu to Iron Maiden, Dio, Judas Priest czy Black Sabbath. Zdajemy sobie sprawę, że część naszych czytelników, szczególnie ta gustująca w muzyce o cięższym brzmieniu, ucieszył ten nieco żartobliwy wstęp, jednak w tym tekście nie zamierzamy opisywać idealnej playlisty dla zapracowanego majsterkowicza.

Zamierzamy skupić się na przedmiotach, których nazewnictwo i zastosowanie sprawia trochę problemu nie tylko początkującym hobbystom. Mianowicie na metalowych elementach, na pewno mniej rozpoznawalnych niż chociażby Bruce Dickinson, a które pełnią nieraz kluczową rolę w łączeniu i funkcjonowaniu wielu konstrukcji zarówno w małych, jak i dużych projektach.

Tajemnica sukcesu metalu

Można by się zastanowić, dlaczego właśnie metal zyskał taką popularność i jest na szeroką skalę wykorzystywany w różnych gałęziach przemysłu, konstrukcjach inżynierskich, w wielu użytecznych i estetycznych przedmiotach. W czym tkwi tajemnica sukcesu metalu, postaramy się to pokrótce wyjaśnić, ale na początku skupimy się na pytaniu: “Czym on właściwie jest?”.

Najlepszą odpowiedzią, chociaż nie będzie ona dla wszystkich satysfakcjonująca, jest “to zależy”. W chemii metale są to pierwiastki, które posiadają krystaliczną sieć elektronów swobodnych, w fizyce najczęściej określa się w ten sposób substancje, które posiadają zdolność do przewodnictwa energii elektrycznej, w dziedzinie materiałoznawstwa jest to po prostu plastyczny, kowalny materiał charakteryzujący się połyskiem oraz dobrym przewodnictwem prądu i ciepła.

Potencjał metalu znano już w starożytności wiele tysięcy lat przed naszą erą (a jeśli potrzeba precyzji, oczywiście na tyle na, ile pozwalają nam na to archeolodzy, to jakieś 7 tys. lat p.n.e.). Pierwszym z nich była miedź, którą w większych ilościach wydobywano na Cyprze. Materiał ten był miękki i nie nadawał się do produkcji twardych narzędzi, dlatego w głównej mierze wykorzystywano go do produkcji naczyń i ozdób.

Prawdziwa rewolucja zaczęła się w momencie, kiedy starożytni rzemieślnicy nauczyli się wytapiać różne mieszanki metali, zwane dzisiaj stopami. Udało im się to osiągnąć, jak to niejednokrotnie miało miejsce w historii wynalazków, przez przypadek. Rudy miedzi często występowały w obecności cyny i podczas obróbki cieplnej mogły się z łatwością połączyć. Otrzymany materiał nazwano brązem, był o wiele twardszy od miedzi, dlatego znalazł szerokie zastosowanie w produkcji narzędzi, broni, zbroi, a także biżuterii. Mieszanka miedzi i cyny w znacznym stopniu ułatwiała życie ówczesnym ludziom, aż do czasu, kiedy brąz zaczął być wypierany przez nowe odkrycie – żelazo…

W ten sposób historia wiele razy zatacza koło, jeśli chodzi o nowe materiały z metalu i jego stopów. Każde odkrycie niosło za sobą rozwój technologii i nowe możliwości. Ciężko sobie wyobrazić, jak działałyby te wszystkie elektroniczne sprzęty bez metalowych elementów. Wracając do pytania postawionego wcześniej. Niewątpliwe tajemnica sukcesu metalu tkwi w jego cechach charakterystycznych (trwałości, plastyczności, dobrego przewodnictwa ciepła i energii elektrycznej, połysku), możliwości tworzenia stopów, co pozwala dostosować właściwości materiału do określonych potrzeb, a co za tym idzie ogromnej wszechstronności.

Rodzaje, stopy metali i ich zastosowanie

Jak wiele mamy metali pokazuje znana z lekcji chemii tablica Mendelejewa. Dodając możliwość łączenia różnych pierwiastków w stopy z pewnością uzyska się znaczną liczbę materiałów do opisania, dlatego skupimy się tylko na najbardziej znanych z nich.

Osobną grupę tworzą metale szlachetne to te, które charakteryzują się niską reaktywnością chemiczną. Prościej mówiąc, są to substancje nie wchodzące w reakcje z innymi pierwiastkami, czyli są odporne na działania kwasów, zasad czy wody. Dzięki temu praktycznie nie ulegają korozji. Zalicza się do nich przede wszystkim złoto, srebro, platynę i pallad. Ze względu na swoje cechy metale te wykorzystuje się w przemyśle chemicznym, jednak najbardziej znane są z zastosowań jubilerskich i ozdobnych.

Aluminium – poznane dosyć niedawno wyróżnia się niewielką gęstością, dzięki czemu jest jednym z najlżejszych metali. Charakteryzuje się wysoką plastycznością i bardzo dobrym przewodnictwem ciepła. Aluminium znalazło zastosowanie w sektorze spożywczym i tworzy się z niego folie czy puszki.

Aluminium samo w sobie nie jest zbyt wytrzymałe, dlatego wykonuje się z niego różne stopy. Z dodatkiem magnezu i manganu tworzy się hydronalium, które nie reaguje z wodą morską, dzięki czemu wyróżnia się wysoką odpornością na korozję. Silumin to aluminium z domieszką krzemu, charakteryzuje się dobrymi właściwościami odlewniczymi i niewielką skłonnością do pękania.

Miedź – najważniejszą cechą miedzi, o której nie mogli mieć za dużego pojęcia starożytni rzemieślnicy, jest jej doskonałe przewodnictwo elektryczności, stoi na podium zaraz za srebrem. Z tego względu metal ten znajduje szerokie zastosowanie w instalacjach elektrycznych. Warto też wiedzieć, że miedź jest biostatyczna, czyli zapobiega rozrostowi bakterii, odporna na korozję, a także podlega recyklingowi.

Miedź jest składnikiem wielu stopów. Pierwszym z nich był wyżej wspomniany brąz, dodanie do mieszanki miedzi i cyny odrobiny cynku pozwala otrzymać spiż, który wykorzystywany był przede wszystkim do budowy dzwonów i armat. Innym znany stop miedzi to mosiądz, jest on również połączeniem miedzi i cynku, czasami z dodatkami innych metali. Dawniej wykorzystywano go w odważnikach i instrumentach pomiarowych, w dzisiejszych czasach stosowany jest do produkcji śrub okrętowych czy łusek pocisków.

Żelazo – jeden z metali, który najpowszechniej występuje na Ziemi, jednak bardzo rzadko w postaci rodzimej (czyste żelazo udało znaleźć na Grenlandii). Początkowo było pozyskiwane z meteorytów, które wcześniej spadły na ziemię, z tego względu nazywano je “miedzią z nieba”. Żelazo charakteryzuje się wysoką aktywnością chemiczną, połyskiem i jest stosunkowo ciężkim i twardym metalem.

W postaci czystej ciężko znaleźć wykorzystanie tego pierwiastka, jednak w połączeniu z innymi pokazuje na co naprawdę go stać. Żelazo wraz węglem i domieszką kilku dodatkowych pierwiastków tworzy bardzo znany stop – stal. W ten sposób otrzymano niezwykle wszechstronny twardy materiał, odporny na obciążenia dynamiczne, a zarazem sprężysty, plastyczny i wytrzymały na rozciąganie. Takie cechy spowodowały, że stal jest powszechnie stosowana w wielu gałęziach przemysłu, do konstrukcji budowlanych, produkcji środków transportu: samochodów, łodzi, a nawet statków kosmicznych, infrastruktury sieciowej, zwykłych puszek z jedzeniem, a także do wyrobu wszelkich akcesoriów pozwalających na poprawne działanie wielu przedmiotów, także tych wykorzystywanych w codziennym życiu (gwoździe, pręty, śruby, druty, liny, kausze, szekle, karabińczyki).

Jak zrozumieć śrubę?

Ten niepozorny przedmiot jest specjalistą w trwałym i prostym łączeniu z sobą różnych elementów. Śruba nie jest skomplikowana w budowie, z reguły składa się trzonu oraz łba, natomiast te dwie części mogą przybierać różne formy. Przy wyborze śruby możemy zetknąć się z niezbyt jasnymi ciągami cyfr i liter. Rozszyfrowanie tych kodów pozwoli zrozumieć cechy każdej z nich. Weźmy przykładową nazwę śruby “DIN 933 8.8 M12x16 OC”:

– DIN 933 opisuje rodzaj śruby wg normy, jest to śruba z łbem sześciokątnym i pełnym gwintem, oprócz normy DIN może występować PN, a także ISO,

– 8.8 opisuje klasę śruby, im wyższa wartość, tym większa twardość śruby, ale też większa jej kruchość, w przypadku stali nierdzewnej stosuje się klasy wytrzymałości w postaci 70, 80,

– M12x16 opis gwintu, tajemnicza litera M to nic innego jak najpopularniejszy w Polsce gwint metryczny, spotykany jest też UNC, czyli gwint calowy, różnica między nimi polega na różnych zarysach gwintu (kątach między “ząbkami” na gwincie), w przypadku metrycznego jest to 60˚, a calowego 55˚. Liczby wskazują na średnicę gwintu (12 mm) i jego długość (16 mm), należy pamiętać, że długość mierzy się do miejsca połączenia trzonu z łbem,

– OC wskazuje na zastosowany materiał, w tym przypadku jest to stal z powłoką cynkową, w przypadku stali nierdzewnej stosuje się oznaczenie A2 i A4.

Śruba a wkręt, jaka jest różnica

Zapewne wszyscy bardziej doświadczeni majsterkowicze z lekkim uśmieszkiem pod nosem zastanawiają się, po co to tłumaczyć, skoro jest to jasne jak słońce. Jednak prawdopodobnie nie dla każdego, ponieważ potocznie przyjęło się nazywać “śrubkami” wszystkie gwintowane elementy. Dodatkowo może mylić również narzędzie, które służy do wkręcania, które również potocznie określa się jako “śrubokręt”, a w rzeczywistości jest “wkrętakiem”.

Często podejmuje się próbę podziału ze względu na materiał, do którego stosuje się łączniki (śruba – metal, wkręt – drewno), na kształt ich główki (śruba – sześciokątne, wkręt – stożkowe) czy sposób dokręcania (śruba – klucz nasadowy, wkręt – wkrętak krzyżakowy lub płaski). Jednak ze względu na bardzo szeroki asortyment w każdym z tych podziałów występują wyjątki, które utrudniają rozróżnienie.

Być może najlepszym sposobem na sprawne określenie, który przedmiot to który, jest zwrócenie uwagi w jaki sposób są zakończone. Kiedy element posiada ostrą końcówkę, mamy bardzo duże szanse, że właśnie trzymamy w ręku wkręt, a jeśli jest ono płaskie to śrubę. Podpowiedzią może też być grubość trzonu, w przypadku śrub jest on raczej grubszy niż wkrętów, jednak taki podział dla niewprawionego oka z reguły będzie wymagał innych elementów do porównania.

Niby banalna czynność może przysporzyć więcej trudności niż się zakładało. Jednak czy jest to duży problem, jeśli pomylimy się pisząc np. komentarz na forum internetowym, na pewno bardziej doświadczona osoba nas poprawi i nic złego się nie stanie. Szczególnie, że w wielu innych krajach całkiem nieźle sobie radzą, pomimo że nie stosuje się różnego nazewnictwa dla śrub i wkrętów.

Rzymska, z uchem, a może z motylkiem – rodzaje śrub

Śruby przede wszystkim różnią się od siebie wielkością, rodzajem łba, ale też zastosowaniem. Asortyment jest na tyle szeroki, że każdy może znaleźć coś odpowiedniego dla siebie.

Śruba z łbem sześciokątnym – najbardziej powszechna, ale też bardzo wytrzymała. Stosuje się ją do najróżniejszych mechanizmów, ale szczególnie do tych, gdzie występują duże obciążenia.

Śruba z uchem, zwana też śrubą oczkową – zakończona metalowym okręgiem, do którego można zaczepić różne elementy, np. pętlę liny stalowej.

Śruba motylkowa/skrzydełkowa – przedmiot jest wyposażony w specjalną nakrętkę ze stalowymi łopatkami, które w znacznym stopniu ułatwiają odkręcanie i zakręcanie. Najczęściej wykorzystywane są w mechanizmach pozwalających na regulację kąta lub wysokości elementów, np. w statywach czy lampach kreślarskich.

Śruba bez łba – składa się z samego trzonu, a zamiast łba posiada wgłębienie, zwane gniazdem imbusowym, wg normy DIN nazywana wkrętem dociskowym.

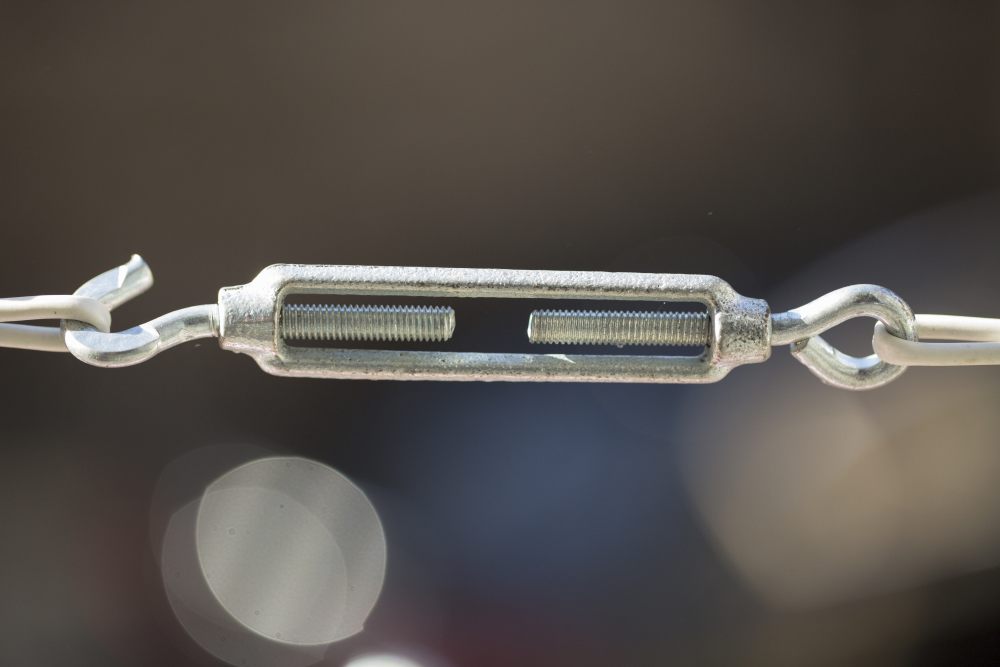

Śruba rzymska – śruba napinająca, jej konstrukcja jest bardziej złożona, składa się z korpusu i dwóch śrub, dodatkowo może różnić się sposobem zakończania elementu (hak, oko, szekla). Śrubę rzymską stosuje się do naciągania lin czy siatek.

Kotwa – łącznik do zadań specjalnych

Są projekty, w których śruba czy zwykły kołek nie będzie wystarczający. W takich przypadkach należy sięgnąć po specjalistyczny sprzęt. W sytuacji, gdy należy połączyć ze sobą różne elementy konstrukcji budowlanej, najlepiej sięgnąć po metalowe kotwy. Są to niezwykle wytrzymałe pręty, których celem jest spięcie wszystkich warstw i skutecznie zabezpieczenie ich przed rozchyleniem. Kotwa pełni też funkcję podobną do kołka rozporowego (zawieszenie różnych przedmiotów), jednak zupełnie różni się wykonaniem (kotwa wykonana jest cała ze stali, a kołek zawiera plastikowe elementy), a co za tym idzie wytrzymałością. Zwiększona trwałość wymaga mocniejszego materiału, w którym jest kotwiczona, z tego względu umieszczenie jej w płycie z karton gipsu nie jest zbyt dobrym pomysłem. Wyróżnia się kilka rodzajów kotew mechanicznych: opaskowe, segmentowe, tulejowe i wkręcane.

Oprócz wyżej wymieniony istnieją też kotwy wklejane. Do montażu potrzebne jest specjalne spoiwo np. żywica. Substancja skutecznie wypełnia wszystkie szczeliny pomiędzy prętem a materiałem konstrukcji. Takie mocowanie pozwala uniknąć naprężeń, które powstają w przypadku kotwy mechanicznej. Dzięki temu kotwy wklejane mogą być umiejscowione blisko siebie lub krawędzi podłoża. Należy jednak pamiętać, że przy ich montażu konieczne jest dokładne oczyszczenie otworu z pyłu i innych zanieczyszczeń.

Zgrany zespół metalowy – lina i jej akcesoria

Prawdą jest, że praktycznie każdy projekt z wykorzystaniem liny będzie wymagał dodatkowych akcesoriów, szczególnie w przypadku linek stalowych, ponieważ są one o wiele mniej elastyczne niż naturalne czy syntetyczne. Z tego względu wykonanie węzła jest bardzo utrudnione, dlatego należy sięgnąć po odpowiedni metalowy osprzęt, aby zapewnić prawidłowe połączenie liny z innymi elementami konstrukcji. Oferta jest na tyle szeroka, że jeśli nie miało się wcześniej do czynienia z tymi przedmiotami to z pewnością można się nieco pogubić w ich nazewnictwie.

Zacisk, kausza, szekla, karabińczyk – sposób na zakończenie liny

Stalowa lina musi być do czegoś zaczepiona, dlatego niezbędne jest wykonanie pętli na jej końcu. Potrzeba, więc przedmiotu, który sprawi, że stworzone oczko będzie trwałe i nie zepsuje się przy pierwszym zastosowaniu. Tutaj z pomocą przychodzą zaciski do liny. Są to metalowe elementy, którymi za pomocą nakrętek lub śrub zaciska się dwa końce pętli.

Zacisk kabłąkowy – składa się ze śruby w kształcie litery “u”, a także specjalnej szczęki, która za pomocą dwóch nakrętek dociska dwa odcinki liny.

Zacisk siodełkowy – posiada specjalnie wyprofilowany korpus zapobiegający zsuwaniu się liny, która zabezpieczona jest blaszką i nakrętką. Zacisk siodełkowy występuje w dwóch rodzajach: pojedynczy i podwójny.

Zacisk kubełkowy – dwie części korpusu zabezpieczają linę od góry i dołu, a całość połączona jest za pomocą śruby. Niewątpliwą zaletą zacisku kubełkowego jest fakt, że po jego montażu nie wystają z konstrukcji żadne elementy.

Pętlę można również utrwalić stosując tuleję aluminiową. Jest to inny rodzaj zacisku, ponieważ do jej montażu nie wykorzystuje się nakrętek ani ślub tylko specjalne narzędzia.

W przypadku, kiedy pętla narażona jest na ocieranie o inne elementy warto zastosować kauszę. Jest to specjalnie wyprofilowany metalowy przedmiot w kształcie “łezki”, który formuje oczko liny, a dodatkowo chroni je przed uszkodzeniem czy pęknięciem. Tak przygotowane zakończenie liny może być już bez większego problemu zaczepione o elementy, które mają haczyk. Aby zamontować linę np. do śruby z oczkiem, niezbędny będzie dodatkowy łącznik. Tutaj przydadzą się przede wszystkim dwa przedmioty:

Szekla – klamra w kształcie litery “u” wykonana ze stali, zamykana specjalną śrubą.Karabińczyk – metalowy pierścień o różnych kształtach, posiadający korpus, ramię i zamek. Jego największą zaletą jest to, że przy pomocy ruchomej części można go z łatwością i w szybki sposób założyć i ściągnąć, kiedy zajdzie taka potrzeba.

Dodatkowo linę można również zamontować za pomocą śruby rzymskiej. Jest to solidne połączenie, dzięki któremu możliwa jest regulacja napięcia liny. Takie rozwiązanie idealnie sprawdzi się przy tworzeniu balustrad czy barierek z użyciem liny stalowej, o których pisaliśmy TUTAJ.

Ruszyła maszyna – niezbędne elementy do wprawienia liny w ruch

Dobrze zamocowana linka to podstawa, jednak czasami potrzebny jest element, który zapewni jej możliwość ruchu. Właśnie do tego służą bloczki linowe, czyli proste przedmioty składające się ze stalowej obudowy i krążka, na którym lina może swobodnie się obracać. Należy pamiętać, że do liny stalowej nie nadają się bloczki z nylonowym krążkiem, ponieważ w trakcie pracy może on ulec uszkodzeniu spowodowanym dużym tarciem o linę.

Bardziej wytrzymałym i większym kuzynem bloczka jest zblocze hakowe. W odróżnieniu od tego pierwszego jest zakończone, jak sama nazwa wskazuje, hakiem. Stosowane często w maszynach służących do podnoszenia ładunków, ale jego surowy, kojarzący się z fabrykami wygląd powoduje, że architekci chętnie wykorzystują go do designerskich projektów, np. industrialnej lampy.

Nie taki diabeł straszny, jak go malują

Mamy nadzieję, że ten tekst choć trochę rozjaśnił zawiłości wynikające z nazewnictwa metalowych elementów i wyjaśnił ich zastosowanie. Dzięki czemu uda się zachęcić wiele niezdecydowanych osób do zrobienia pierwszego kroku, aby stać się specjalistą od samodzielnie wykonanych przedmiotów.